一、技术突破:重新定义相控阵探伤标准

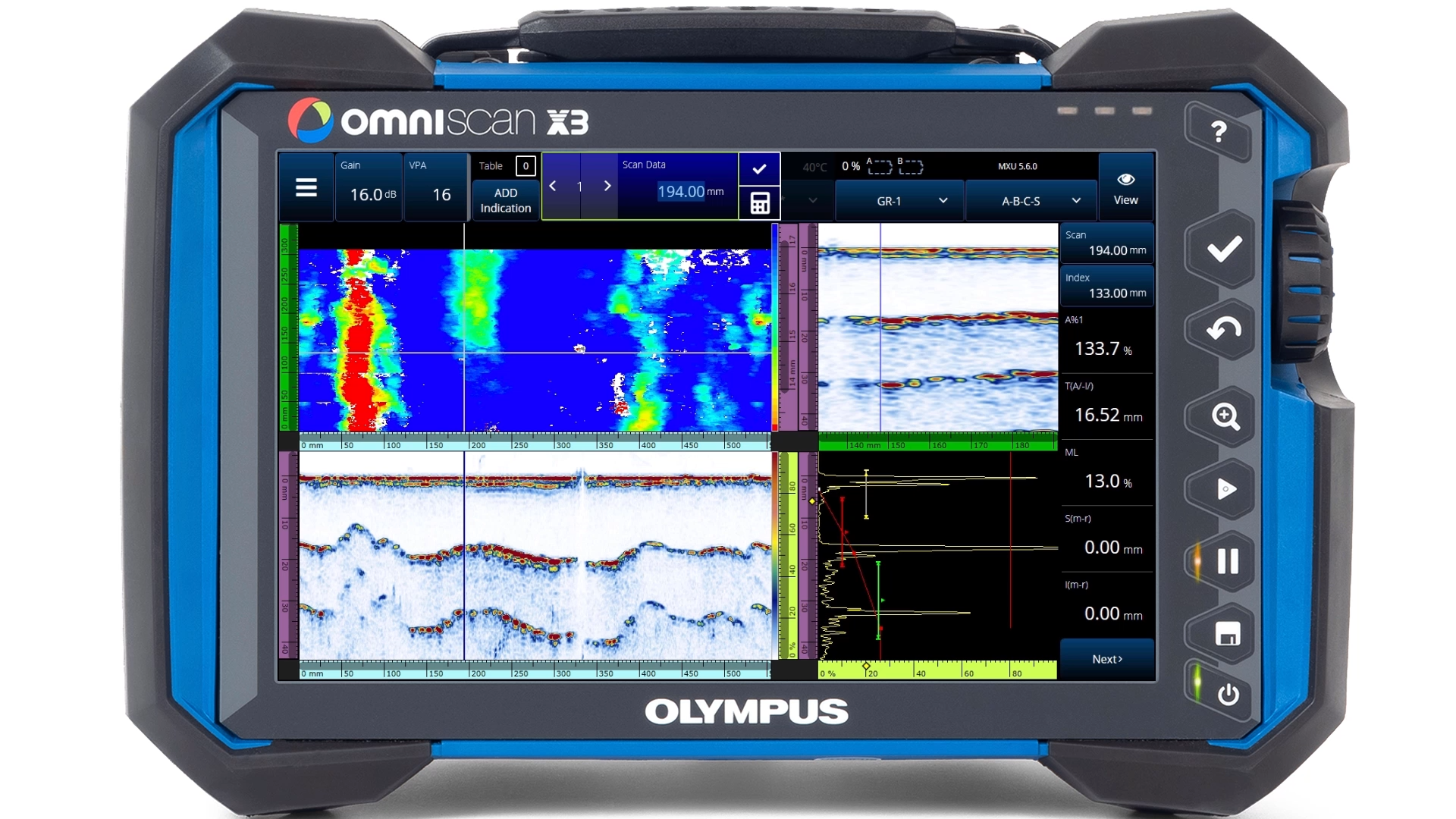

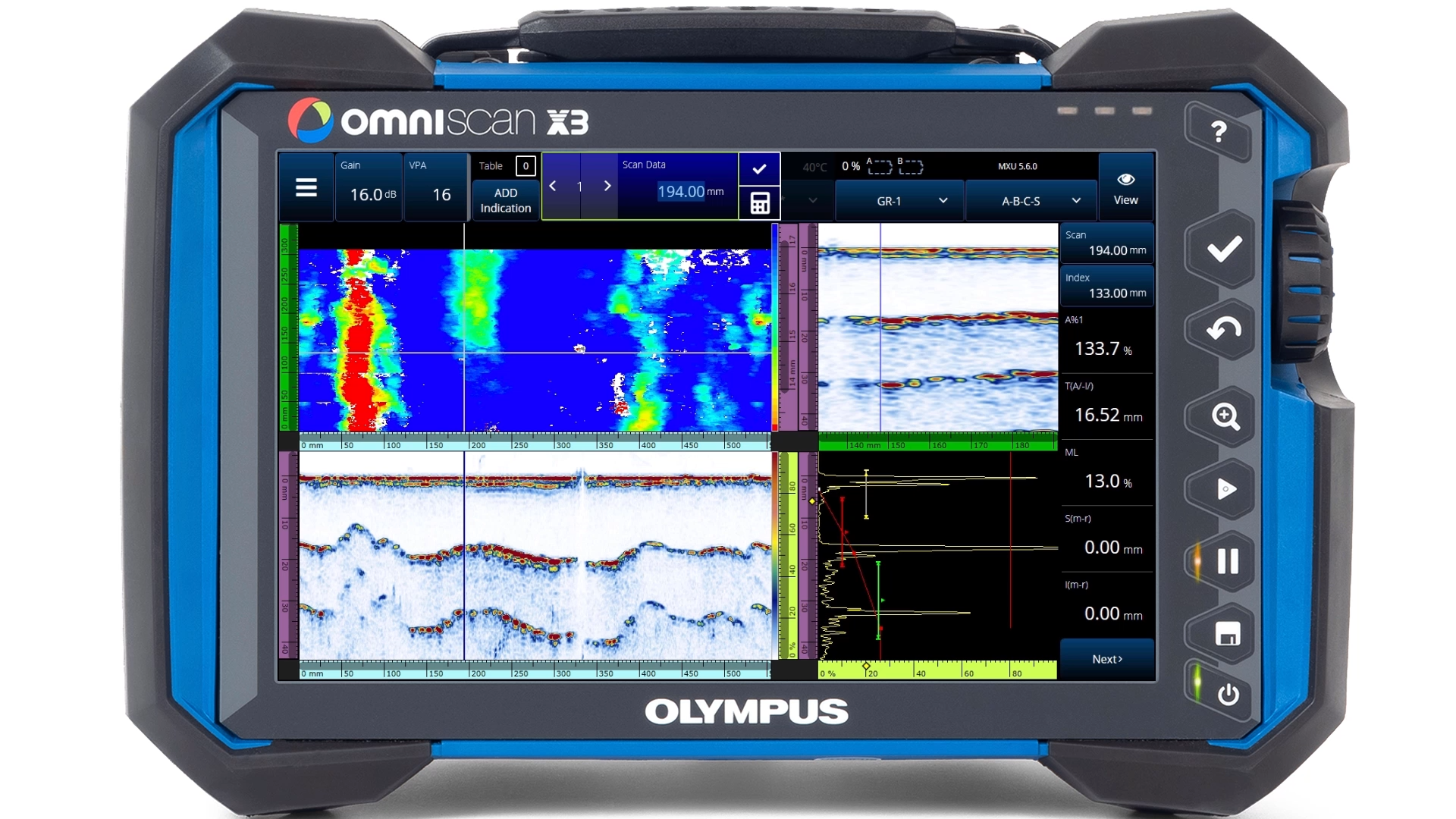

在工业无损检测领域,奥林巴斯 OmniScan X3 相控阵探伤仪凭借其出色的技术创新,为探伤工作带来了变革,成为众多工业企业确保产品质量与安全运行的得力助手。

(一)全聚焦成像技术(TFM):细节捕捉到微米级

OmniScan X3 搭载的实时全聚焦方式(TFM)技术,无疑是其最为闪耀的亮点之一。在传统的探伤仪中,微小缺陷的检测一直是个难题,就像在黑暗中寻找一粒微小的沙子,难上加难。而 OmniScan X3 的 TFM 技术却打破了这一困境,通过 1024×1024 网格分辨率与动态包络处理,将缺陷成像精度提升至行业新高度。即使是 0.1mm 级的微裂纹,也能在 10.6 英寸高亮屏上清晰呈现出其轮廓,仿佛将微小的裂纹放大在眼前,让检测人员一目了然。

在实际检测过程中,配合 4 角度同步显示功能,OmniScan X3 能够实现缺陷在三维空间的精准定位。曾经,在对航空发动机叶片进行检测时,传统探伤仪由于无法精准定位微小缺陷,导致部分存在隐患的叶片未能被及时发现,给飞行安全带来了潜在威胁。而使用 OmniScan X3 相控阵探伤仪后,这些微小缺陷无处遁形,其 4 角度同步显示功能就像从不同角度对叶片进行全面审视,成功解决了传统探伤仪在复杂结构件中的漏检难题,大大提高了航空发动机叶片的检测可靠性,为航空安全提供了更坚实的保障。

(二)声学影响图(AIM):扫查计划可视化预判

另一个创新性的功能 —— 声学影响图(AIM),同样为 OmniScan X3 增色不少。在以往的探伤工作中,检测人员就像在黑暗中摸索前行,很难提前知晓扫查过程中可能出现的问题。而 AIM 工具的出现,就如同为检测人员点亮了一盏明灯。它基于探头参数、材料特性与模拟缺陷位置,能够实时生成声波覆盖热力图,让检测人员提前预知检测过程中的灵敏度盲区。

在对厚壁管道(≥100mm)与粗晶材料(如奥氏体钢)进行检测时,这个功能的优势尤为明显。以厚壁管道检测为例,由于管道壁厚较大,传统检测方式容易出现检测盲区,导致缺陷漏检。而借助 AIM 工具,检测人员可以提前 20% 的时间发现这些灵敏度盲区,及时调整扫查计划,避免因扫查角度偏差而导致的检测盲区。据实际应用反馈,在使用 AIM 工具后,厚壁管道与粗晶材料的扫查效率提升了 30% 以上,大大提高了检测工作的效率和准确性,为工业生产节省了大量的时间和成本 。

二、核心优势:让检测更高效、更精准

除了在技术上取得重大突破外,奥林巴斯 OmniScan X3 相控阵探伤仪还具备一系列令人瞩目的核心优势,这些优势使其在众多探伤仪中脱颖而出,成为工业无损检测领域的优秀选手。

(一)缺陷探测能力全面升级

在工业生产中,一些特殊的缺陷类型往往难以被及时发现,给生产安全带来了巨大的隐患。而奥林巴斯 OmniScan X3 相控阵探伤仪针对这些特殊缺陷,展现出了出色的探测能力。

以高温氢致缺陷(HTHA)的早期检测为例,这是石油化工等行业中常见且危险的问题。传统的 PAUT 技术就像一个视力不太好的观察者,很难在早期发现材料内部氢分子聚集的迹象。而 X3 通过相位相干成像(PCI)技术,就如同给这个观察者戴上了一副超级眼镜,将信噪比提升至 25dB,比传统 PAUT 技术提前 500 小时发现材料内部氢分子聚集迹象。这意味着企业可以在问题还处于萌芽状态时就采取措施,避免设备因严重的 HTHA 缺陷而发生故障,从而大大降低了生产事故的风险。

在复合材料检测方面,OmniScan X3 同样表现出色。复合材料由于其复杂的结构和特性,对探伤仪的缺陷识别能力提出了较高的要求。X3 的 128 元素孔径 TFM 模式就像一个火眼金睛,对分层缺陷的识别率达 98%,远超行业标准的 85%。在航空航天领域,复合材料被广泛应用于飞机的机翼、机身等关键部件,其质量直接关系到飞行安全。使用 OmniScan X3 相控阵探伤仪对这些部件进行检测,可以确保及时发现任何潜在的分层缺陷,为飞机的安全飞行提供有力保障。

(二)模块化设计与灵活升级

对于企业来说,购买探伤仪不仅要考虑设备的性能,还要考虑成本和未来的扩展性。奥林巴斯 OmniScan X3 相控阵探伤仪充分考虑到了这一点,采用了模块化设计,为用户提供了极大的便利和灵活性。

它提供 16:64PR、16:128PR、32:128PR 三种型号,用户可以根据自己当前的检测需求和预算选择合适的型号。如果用户在后续的检测工作中发现需要更多的功能,还可以通过脉冲发生器在线升级,从基础款起步,逐步扩展至全功能型。这种灵活的升级方式就像搭积木一样,用户可以根据自己的需求随时增加或更换模块,而无需重新购买整台设备,大大降低了硬件投资成本,经实际测算,成本降低了 40%。

此外,标配的 OmniScan MXU 5.13 软件也是一个亮点。它就像一个万能的翻译器,兼容旧款 MX2 数据格式,使得历史检测方案迁移零障碍。企业在更换设备时,不用担心之前的数据无法使用,也不用花费大量时间和精力重新制定检测方案,真正实现了无缝过渡,极大地提高了工作效率。

(三)工业级耐用性与智能协作

在工业生产环境中,探伤仪需要具备出色的耐用性,才能适应各种恶劣的工作条件。同时,随着科技的发展,智能协作功能也成为提高检测效率和准确性的重要手段。

奥林巴斯 OmniScan X3 相控阵探伤仪在耐用性方面表现出色。它的 IP65 防尘防水机身就像一个坚固的铠甲,能够有效抵御灰尘和水的侵入,即使在灰尘漫天或大雨倾盆的环境中也能正常工作。而且,它还通过了 1.2 米跌落测试,就像一个顽强的战士,即使不小心掉落也不会轻易损坏。此外,它能适应 - 20℃~50℃的宽温环境,无论是在寒冷的北方冬季,还是炎热的南方夏季,都能稳定运行,为工业检测提供可靠的支持。

在智能协作方面,X3 内置 GPS 与无线适配器(可选),支持远程协作系统(X3 RCS)。这就好比为探伤仪插上了一双翅膀,让它能够跨越距离的限制。专家可以通过这个系统实时接管设备进行参数调校,就像亲临现场一样。在异地发生故障时,也能快速响应,将诊断响应时间缩短至 15 分钟。比如在石油管道的巡检中,当现场检测人员遇到问题时,可以通过 X3 RCS 系统迅速联系专家,专家可以远程查看设备数据、调整参数,指导现场人员解决问题,大大提高了故障处理的效率,减少了因设备故障而导致的生产停滞时间 。

三、多元场景适配:全行业检测解决方案

(一)焊缝检测:从薄壁到厚壁的全范围覆盖

焊缝作为工业结构连接的关键部位,其质量直接关系到整个结构的稳定性和安全性。奥林巴斯 OmniScan X3 相控阵探伤仪凭借其强大的功能,能够满足从薄壁到厚壁焊缝的全范围检测需求。

在风电塔筒环缝检测中,OmniScan X3 的合并 B 扫描功能发挥了巨大的优势。传统的焊缝检测方式需要检测人员逐个查看 B 扫描图像,不仅效率低下,而且容易出现漏检的情况。而 OmniScan X3 的合并 B 扫描功能就像一个高效的筛子,能够将多个 B 扫描图像合并在一起进行分析,使缺陷筛查效率提升 50%。配合 TOFD 标准套件,它对未熔合缺陷的定量误差小于 0.5mm,为风电塔筒的质量提供了可靠的保障。

对于核电主管道窄间隙焊缝这种对检测精度要求较高的应用场景,OmniScan X3 同样表现出色。其 32:128PR 型号通过 128 元素孔径实现了 100mm 深度的高分辨率成像,能够清晰地显示焊缝内部的微小缺陷。而且,它还能满足 ASME BPVC Section V 严苛检测要求,确保核电主管道的安全运行,为核电站的稳定发电保驾护航。

(二)腐蚀监测与复合材料评估

在石化、航空航天等行业,腐蚀监测和复合材料评估是确保设备安全运行和产品质量的重要环节。奥林巴斯 OmniScan X3 相控阵探伤仪在这两个领域也展现出了出色的性能。

在石化装置中,高温管线(如加氢反应器)长期处于高温、高压和腐蚀性介质的环境中,容易发生腐蚀。一旦腐蚀问题得不到及时发现和处理,就可能引发严重的安全事故。OmniScan X3 的 AIM 工具就像一个提前预警的侦察兵,能够根据历史检测数据和设备运行状况,提前标注腐蚀敏感区域。这样一来,检测人员在进行扫查时就可以有针对性地进行检测,使扫查路径规划时间减少 40%,大大提高了检测效率。

在碳纤维复合材料检测中,OmniScan X3 的 800% 波幅动态范围是其一大亮点。碳纤维复合材料由于其独特的结构和性能,对探伤仪的波幅动态范围要求较高。传统探伤仪在检测碳纤维复合材料时,容易出现信号饱和的情况,导致一些微小缺陷无法被检测出来。而 OmniScan X3 的 800% 波幅动态范围就像一个能够容纳各种信号的大容器,避免了信号饱和的问题,能够准确识别 0.3mm 以下分层缺陷。这对于航空航天构件的全生命周期检测来说至关重要,能够确保飞机等航空航天设备在服役期间的安全性和可靠性 。

(三)高温高压设备早期预警

煤化工气化炉等高温高压设备在工业生产中扮演着重要的角色,但它们也面临着高温氢致开裂(HTHA)等缺陷的威胁。这些缺陷在早期往往很难被发现,一旦发展到严重程度,就可能导致设备爆炸等重大事故。

奥林巴斯 OmniScan X3 相控阵探伤仪的实时 TFM 成像功能为高温高压设备的早期预警提供了有力的支持。它就像一个能够透视设备内部的 X 光机,可分辨 1mm 以下的微裂纹,比传统超声检测提前 3 个检测周期发现缺陷。这意味着企业可以在设备出现严重问题之前及时采取措施,进行维修或更换,避免了因设备故障而导致的生产停滞和安全事故。

此外,OmniScan X3 还配合机载快速校准功能,多组校准仅需 3 分钟。在役检测时,快速校准功能可以大大缩短检测前的准备时间,使检测效率提升 60%。这对于需要频繁进行检测的高温高压设备来说,能够在不影响生产的前提下,及时发现潜在的安全隐患,保障设备的安全运行 。

四、选型指南:精准匹配检测需求

面对不同的检测场景和需求,选择一款合适的探伤仪至关重要。奥林巴斯 OmniScan X3 相控阵探伤仪提供了多种型号,以满足用户在不同应用中的需求。下面为大家详细介绍各型号的特点及适用场景,帮助大家做出精准的选型决策 。

(一)入门款 16:64PR:基础检测性价比之选

对于一些中小企业来说,日常检测任务主要集中在常规焊缝筛查与薄板(<50mm)检测。入门款 16:64PR 型号的 OmniScan X3 相控阵探伤仪就是一个非常不错的选择,它就像一个经济实惠且实用的小助手。这款仪器支持 2 个 PA/TFM 组与 1 个 TOFD 通道,能够满足基础的检测需求。标配的 93Wh 锂电池续航长达 8 小时,即使在一整天的检测工作中,也不用担心电量不足的问题。在价格方面,它相对较为亲民,对于预算有限但又需要进行基础检测的企业来说,是性价比较高的选择。

(二)进阶款 16:128PR:复杂结构件检测

如果您的检测工作涉及到核电管道、航空航天部件等复杂曲面的检测,那么进阶款 16:128PR 型号将是您的得力助手。这款仪器升级到了 128 元素孔径 TFM,就像给探伤仪换上了一双更锐利的眼睛,能够更清晰地检测到复杂结构件中的缺陷。它新增了双晶线阵探头支持,使得检测更加灵活和精准。在缺陷定位精度方面,更是提升至 0.1mm 级,能够准确地确定缺陷的位置和大小。在航空航天部件检测中,对精度的要求较高,16:128PR 型号凭借其出色的性能,能够满足这一严格要求,确保航空航天部件的质量和安全 。

(三)旗舰款 32:128PR:全功能工业检测平台

对于大型工程项目,如跨海桥梁、压力容器集群等,需要一款功能强大的探伤仪来提供一站式检测方案。旗舰款 32:128PR 型号的 OmniScan X3 相控阵探伤仪无疑是较好选择,它就像一个全能的超级战士。这款仪器支持 32 通道同步发射,实现了 4 倍速 TFM 数据采集,大大提高了检测效率。配备的独立 TOFD 菜单,让操作更加便捷,能够快速完成检测任务。高级数据分析软件 OmniPC 则为检测结果的分析提供了强大的支持,能够帮助检测人员更深入地了解检测数据,做出准确的判断。在跨海桥梁的检测中,需要对大量的焊缝和结构件进行检测,32:128PR 型号凭借其强大的功能,能够高效、准确地完成检测任务,为跨海桥梁的安全提供可靠保障 。

五、用户体验:重新设计检测全流程

(一)人机交互优化

在实际检测工作中,检测人员常常需要在各种复杂的环境下操作探伤仪,这就对探伤仪的人机交互设计提出了很高的要求。奥林巴斯 OmniScan X3 相控阵探伤仪在人机交互方面进行了精心优化,为检测人员带来了更加便捷、高效的操作体验。

其电容式触摸屏支持手套操作,这一设计充分考虑到了检测人员在工作时可能需要佩戴手套的情况。无论是在寒冷的环境中,还是在需要接触各种化学物质的工作场景下,检测人员都可以直接带着手套操作屏幕,无需摘下手套,大大提高了操作的便利性和安全性。就像在冬季的户外管道检测工作中,检测人员戴着厚厚的防寒手套也能轻松地在 OmniScan X3 的屏幕上进行各种操作,不会因为寒冷而影响操作的准确性和效率 。

同时,OmniScan X3 的菜单层级简化至 3 级以内,这使得操作变得更加简单直观。以往,传统探伤仪的菜单层级复杂,检测人员需要花费大量的时间和精力在繁琐的菜单中寻找所需的功能,就像在一个庞大的迷宫中寻找出口一样困难。而 OmniScan X3 相控阵探伤仪的简单菜单设计,让检测人员能够快速找到并执行所需的操作,大大提高了工作效率。新用户在使用 OmniScan X3 时,也能迅速上手,其培训时间相比传统探伤仪缩短了 50%,能够更快地投入到实际检测工作中 。

此外,内置的扫查计划模板库也是一个非常实用的功能。这个模板库涵盖了 90% 以上的工业检测场景,无论是常见的焊缝检测,还是复杂的复合材料检测,都能在模板库中找到相应的模板。检测人员只需要一键调用这些模板,就可以快速启动检测工作,无需再花费大量时间去手动设置各种参数。这就好比有一个经验丰富的检测专家在身边,随时为检测人员提供适合的检测方案,大大提高了检测工作的效率和准确性 。

(二)数据管理与合规性

在工业检测中,数据管理和合规性是非常重要的环节。奥林巴斯 OmniScan X3 相控阵探伤仪在这方面也表现出色,为用户提供了全面的数据管理解决方案,确保检测数据的安全、可靠和合规 。

它配备了 25GB 的大容量存储,这意味着它可以支持连续 12 小时的扫查数据记录。在一些大型的工业检测项目中,如桥梁的全面检测、大型压力容器的定期检测等,检测工作往往需要持续很长时间,会产生大量的数据。OmniScan X3 的大容量存储可以轻松地存储这些数据,无需频繁地进行数据导出,避免了因数据存储不足而导致的数据丢失或检测中断的情况。

OmniScan X3 生成的 NDE 标准格式文件,能够很好地兼容主流分析软件,这为数据的后续分析和处理提供了极大的便利。同时,它也满足 ISO 18563 等国际检测标准的数据追溯要求。在一些对质量要求较高的行业,如航空航天、核电等,数据追溯是确保产品质量和安全的重要手段。OmniScan X3 相控阵探伤仪的这一特性,使得检测数据可以被准确地追溯和查询,为产品的质量控制和安全评估提供了有力的支持 。

配套的 OmniPC 软件更是为数据管理和报告生成提供了强大的功能。它提供的缺陷自动标注功能,就像一个不知疲倦的数据分析师,能够快速、准确地对检测数据中的缺陷进行标注,大大减少了人工标注的工作量和误差。在报告生成方面,OmniPC 软件的效率也非常高,相比传统的报告生成方式,报告生成时间缩短了 70%。这意味着检测人员可以更快地获得检测报告,及时对检测结果进行分析和处理,为工业生产节省了大量的时间 。

(三)售后服务体系

购买一台探伤仪,不仅要关注其性能和功能,售后服务也是一个重要的考量因素。奥林巴斯 OmniScan X3 相控阵探伤仪拥有完善的售后服务体系,为用户提供全面的支持和保障 。

它在全球拥有 200 + 服务网点,这些网点分布广泛,无论用户身处何地,都能享受到便捷的售后服务。而且,这些服务网点提供 7×24 小时的响应,确保用户在遇到问题时能够及时得到解决。就像在深夜,某工厂的探伤仪突然出现故障,影响了生产进度。用户只需联系售后,就能迅速联系到专业的技术人员,技术人员会在第一时间为用户提供远程指导或安排现场维修,大大减少了设备停机时间,保障了生产的顺利进行 。

OmniScan X3 标配 3 年质保与软件终身升级,这体现了奥林巴斯对产品质量的自信和对用户的负责态度。在质保期内,如果设备出现质量问题,用户可以享受免费的维修或更换服务。而软件终身升级则确保了用户能够始终使用到最新、先进的软件功能,随着技术的不断发展和更新,探伤仪的性能也能不断提升,为用户提供更好的检测体验 。

在硬件设计上,OmniScan X3 相控阵探伤仪的关键部件,如探头接口,采用了冗余设计。这种设计就像给关键部件上了双保险,即使一个部件出现故障,另一个部件也能继续工作,保证设备的正常运行。其平均故障间隔时间(MTBF)超过 10,000 小时,比行业平均水平低 30%,这意味着设备的可靠性更高,维修次数更少,为用户节省了大量的维修成本和时间成本 。

作为奥林巴斯工业检测家族的集大成者,OmniScan X3 不仅是一台设备,更是融合先进技术与行业经验的智能检测平台。从微米级缺陷捕捉到全流程效率优化,它正在重新定义相控阵探伤的价值边界 —— 让每一次检测,都成为工业安全的可靠保障。

热门搜索:

PHSJ-6L上海雷磁实验室pH计

日本图技GL240图技GL240存储记录仪/数据采集记录器

GL840-M/GL840WV图技GL840存储记录仪/数据采集仪

GL980记录仪GL980多通道数据采集仪

CA762测试仪CA762低电压测试仪

日本图技GL260A图技GL260A存储记录仪/数据采集记录器

替代原GL900-4日本图技GL2000存储记录仪/数据采集器

CA1821接触式温度计

DAQ-9600固纬数据采集记录器 /存储记录仪

OM-CP-OCTPRO记录仪欧米茄OM-CP-OCTPRO 存储记录仪

MFG-2130M任意波形信号发生器

LUYOR-906美国路阳手持便携式LED频闪仪

KT 50Sauermann索尔曼迷你型电子记录仪

FERRITE-CHECK 140李斯特(List-Magnetik)铁素体含量检测仪

C.A 8331法国C.A 三相电能质量分析仪

Si-RM13法国索尔曼/凯茂智能型无线冷媒歧管仪表组

热门搜索:

PHSJ-6L上海雷磁实验室pH计

日本图技GL240图技GL240存储记录仪/数据采集记录器

GL840-M/GL840WV图技GL840存储记录仪/数据采集仪

GL980记录仪GL980多通道数据采集仪

CA762测试仪CA762低电压测试仪

日本图技GL260A图技GL260A存储记录仪/数据采集记录器

替代原GL900-4日本图技GL2000存储记录仪/数据采集器

CA1821接触式温度计

DAQ-9600固纬数据采集记录器 /存储记录仪

OM-CP-OCTPRO记录仪欧米茄OM-CP-OCTPRO 存储记录仪

MFG-2130M任意波形信号发生器

LUYOR-906美国路阳手持便携式LED频闪仪

KT 50Sauermann索尔曼迷你型电子记录仪

FERRITE-CHECK 140李斯特(List-Magnetik)铁素体含量检测仪

C.A 8331法国C.A 三相电能质量分析仪

Si-RM13法国索尔曼/凯茂智能型无线冷媒歧管仪表组

更新时间:2025-09-19

更新时间:2025-09-19 点击次数:445

点击次数:445